Прогнозирование отказов⁚ предотвращение дорогостоящих простоев

В современном мире‚ где технология играет ключевую роль практически во всех сферах деятельности‚ предотвращение простоев оборудования критически важно. Простой оборудования может привести к огромным финансовым потерям‚ нарушению производственных цепочек и потере репутации компании. Именно поэтому прогнозирование отказов становится все более актуальным и востребованным инструментом для повышения эффективности и надежности работы предприятий. В этой статье мы рассмотрим ключевые аспекты прогнозирования отказов‚ методы его реализации и преимущества‚ которые оно предоставляет.

Основные методы прогнозирования отказов

Существует множество методов прогнозирования отказов‚ каждый из которых подходит для определенного типа оборудования и данных. Выбор оптимального метода зависит от нескольких факторов‚ включая тип оборудования‚ доступность данных‚ бюджет и требуемый уровень точности прогнозирования. Рассмотрим некоторые из наиболее распространенных методов⁚

- Анализ временных рядов⁚ Этот метод используется для анализа исторических данных о работе оборудования и выявления закономерностей‚ предшествующих отказу. Анализ может включать в себя выявление трендов‚ сезонности и других периодических изменений.

- Машинное обучение⁚ Современные алгоритмы машинного обучения‚ такие как нейронные сети и деревья решений‚ позволяют создавать сложные модели‚ способные предсказывать отказы с высокой точностью. Эти модели могут учитывать множество факторов‚ влияющих на надежность работы оборудования.

- Физическое моделирование⁚ Этот метод основан на глубоком понимании физических процессов‚ происходящих внутри оборудования. Позволяет прогнозировать отказы на основе анализа износа‚ деградации материалов и других физических параметров.

- Метод экспертных оценок⁚ Данный метод подразумевает использование знаний и опыта специалистов для оценки вероятности отказа оборудования. Этот метод часто используется в комбинации с другими методами для повышения точности прогнозирования.

Выбор правильного метода

Выбор наиболее подходящего метода прогнозирования отказов – задача нетривиальная. Необходимо учитывать специфику оборудования‚ доступность данных‚ требуемую точность прогнозирования‚ а также финансовые возможности. Например‚ для сложного оборудования с большим объемом данных может быть целесообразно использовать машинное обучение‚ в то время как для простого оборудования может быть достаточно анализа временных рядов.

Преимущества прогнозирования отказов

Внедрение системы прогнозирования отказов приносит множество преимуществ‚ которые значительно влияют на эффективность работы предприятия. К ним относятся⁚

- Снижение простоев⁚ Прогнозирование отказов позволяет планировать ремонтные работы заранее‚ минимизируя время простоя оборудования.

- Оптимизация затрат на техобслуживание⁚ Позволяет проводить профилактическое обслуживание только тогда‚ когда это действительно необходимо‚ избегая ненужных затрат.

- Повышение безопасности⁚ Прогнозирование отказов критически важного оборудования может предотвратить аварии и несчастные случаи.

- Улучшение планирования ресурсов⁚ Зная вероятность отказа оборудования‚ можно более эффективно планировать ресурсы‚ включая персонал‚ запчасти и другие материалы.

- Повышение производительности⁚ Снижение простоев и оптимизация техобслуживания приводят к повышению общей производительности предприятия.

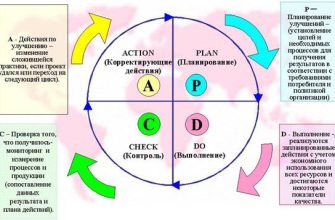

Реализация системы прогнозирования отказов

Реализация системы прогнозирования отказов – это комплексный процесс‚ который включает в себя несколько этапов. На первом этапе необходимо определить цели и задачи системы‚ выбрать подходящие методы прогнозирования и собрать необходимые данные. На втором этапе происходит разработка и обучение модели прогнозирования. На третьем этапе система внедряется и интегрируется с существующей инфраструктурой. Наконец‚ система нуждается в постоянном мониторинге и совершенствовании.

Необходимые данные

Для эффективного прогнозирования отказов необходимы качественные данные о работе оборудования. Эти данные могут включать в себя параметры работы оборудования‚ данные о предыдущих ремонтах‚ информацию об окружающей среде и другие факторы‚ которые могут влиять на надежность работы оборудования.

| Тип данных | Описание | Источник |

|---|---|---|

| Параметры работы | Температура‚ давление‚ вибрация и т.д. | Датчики оборудования |

| История ремонтов | Дата‚ тип ремонта‚ затраты и т.д. | Система управления техобслуживанием |

| Информация об окружающей среде | Температура‚ влажность‚ давление и т.д. | Метеостанции |

Прогнозирование отказов – это мощный инструмент для повышения эффективности и надежности работы предприятий. Внедрение системы прогнозирования отказов позволяет снизить простои оборудования‚ оптимизировать затраты на техобслуживание и повысить безопасность. Выбор правильного метода прогнозирования и качественная реализация системы – залог успеха.

Надеюсь‚ эта статья помогла вам лучше понять важность прогнозирования отказов и его практическое применение. Рекомендую вам ознакомиться с другими нашими статьями‚ посвященными темам оптимизации производственных процессов и повышения надежности оборудования.

Узнайте больше о современных методах прогнозирования отказов и повысьте эффективность вашего бизнеса! Прочитайте наши другие статьи на схожую тематику⁚

Облако тегов

| Прогнозирование отказов | Профилактическое обслуживание | Простои оборудования |

| Машинное обучение | Анализ временных рядов | Надежность оборудования |

| Оптимизация затрат | Предсказательная аналитика | Индустрия 4.0 |